SMT贴片

样板加工

小批量PCB焊接服务

DIP插件

BGA焊接

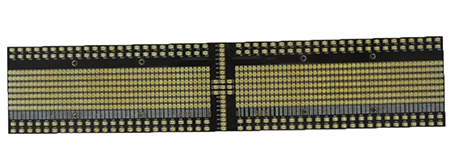

PCBA样板展示

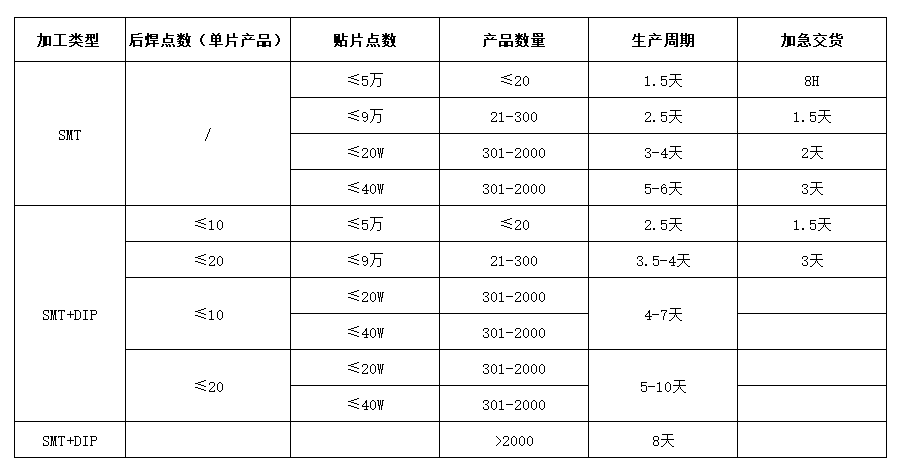

SMT贴片加工能力

SMT+DIP交付能力

SMT贴片加工流程

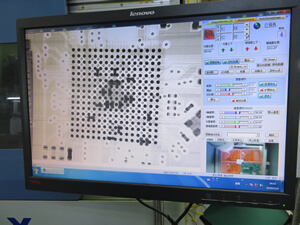

SMT车间防错系统

1. 打胶纸板:测试SMT贴装位置是否正确,大幅降低SMT试产时间及元器件的浪费,有效地确保SMT的品质;

2. 智能首件检测仪:检测错料、漏件、极性、方向、丝印等,主要应用在首件的检测;相比人工检测,准确性更高,速度提升50%+;

3. SPI-全自动3D锡膏测厚仪:检测漏印、少锡、多锡、连锡、偏位、形状不良、板面污染等各类锡膏印刷品质问题;

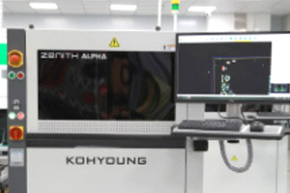

4. 3D在线AOI:检测贴装后的各项问题:短接、漏料、极性、移位、错件;

5. X-ray:对BGA、QFN等器件的进行开路、短路检测。

SMT贴片加工设备

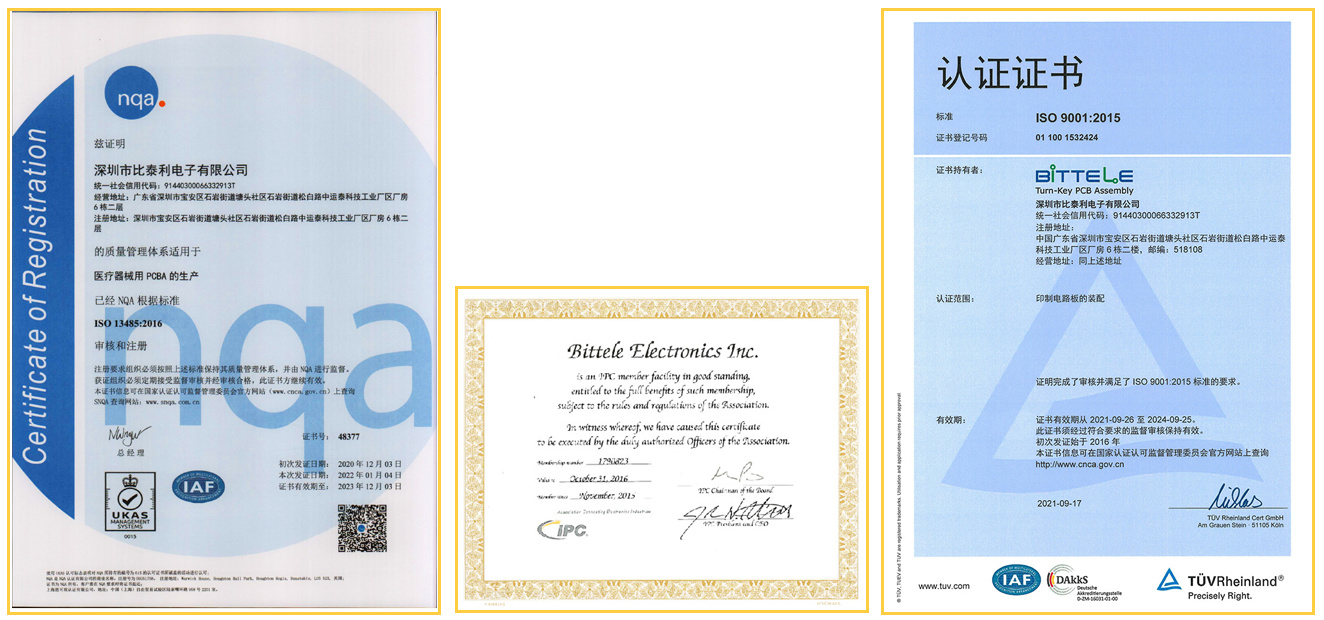

SMT贴片加工厂的资质

深圳比泰利通过ISO9001质量管理体系、ISO13485医疗器械质量管理体系认证,拥有强大的工程品质管理团队和专业的电子元器件采购团队,产品符合IPC-A-600 & IPC-A-610 标准,从而使公司所有产品的质量、生产技术都符合国际标准以及客户的要求。提供让客户满意的超值服务,如可制造性检查(DFM/DFA),帮助客户顺利完成从设计到量产的快速过渡的一站式PCB服务商。

深圳比泰利位于广东省深圳市宝安区石岩街道,工厂面积为3200平米,公司总部在加拿大多伦多,工厂面积1500平米,拥有两遍的PCBA工厂,为服务全球各地的客户提供了便利。拥有各种专业的全自动智能检测和生产设备、经验丰富和专业的生产制造团队以及客户服务团队。

SMT贴片加工应用领域

SMT贴片加工为什么选择比泰利

本公司提供样板快速打样服务、样板加工制作服务,订单数量不受限制,从 1PCS样板打样到批量都可以,通过打样服务,可以协助客户提前发现设计问题或物料问题,避免批量生产中的损失,协助客户完成从打样到批量生产的平稳过渡;我们对客户提供DFM产前检查及产后DFA可制造性检查服务,帮助客户提前发现问题,节省时间和成本,总结制造过程发现的设计隐性问题,降低试产成本。

| 样板线体加工能力 | ||||

| 线体编号 | 中小批量生产PCB尺寸 | 中小批量可生产物料尺寸 | PCB厚度/物料高度 | 贴BGA/IC最小球间距 |

| LINE1(GKG印刷机+YSM20+YSM20托箱) | 50*50-810*490mm | CHIP 0201(公制0.5*0.25mm) ~ □32mm | 0.3-6MM/15MM | 0.4MM |

| LINE2(GKG印刷机+YSM20+YSM20托箱) | 50*50-810*490mm | CHIP 0201(公制0.5*0.25mm) ~ □32mm | 0.3-6MM/15MM | 0.4MM |

| LINE3(GKG印刷机+德森印刷机+YS12+YS12改装) | 50*50-510*415mm | CHIP 03015(公制0.3*0.15mm) ~ □32mm | 0.3-6MM/15MM | 0.35MM |

| LINE4(送板机+德森印刷机+YS12+YSM20R) | 50*50-810*350mm | CHIP 03015(公制0.3*0.15mm) ~ □45mm | 0.3-6MM/15MM | 0.35MM |

小批量PCB焊接是指数量在25-5000PCS的电路板组装焊接,包括DFM和DFT。比泰利提供全套的小批量焊接服务包括:PCB光板、物料采购及最后的焊接组装。

DFM在小批量焊接中非常有必要。我们将审核您的Gerber文件、BOM、装配文件、电路图,以防止有任何的工程问题存在。作为电子外包服务的供应商,我们会通过合理的进行PCB拼板以方便焊接操作来降低成本。我们也会推荐您采用阻焊开窗来获得高产率和阻止短路桥。在我们采购物料前,我们会把您的元器件清单和PCB文件做全面的匹配检查。这样可以有效的避免浪费成本和延迟交货。

同样,即使在小批量焊接,DFT也应该涉及到您的电路设计。各种探针测试模型和测试限制说明都可以给您提供。您将在如何分辨测试点方面获得我们专业的指导。我们可以通过您的故障排除指南,诊断测试和相关文档,让您的主板全面测试,满足您的测试要求。

我们将通过多种方式来确保您的小批量焊接无风险。在我们提供的全套服务中,所有的电路板都会进行电测试。在焊接完其余板子前,也可以发一些做好的板子给您先测试。X-ray测试用来检测BGA和无外伸引脚元器件的焊接品质。我们能够在发货前解决所有的焊接问题。

我们尽可能的降低小批量的焊接的成本。重复订单没有NRE和钢网费用。我们会在大型的供应商之间比较物料价格,选择品质好、价格低的供应商,以便降低物料的成本。我们和美国的大型供应商建立了牢固的合作关系,在保证品质的同时,提供有竞争力的价格。我们保证您会在我们全套PCBA中得到品质好、价格合理、发货准时的服务。

在下单前如何获得正式报价

如果想要得到PCB小批量焊接服务报价,请把您的BOM表和Gerber文件发到sales01@7pcb.com邮箱。

|

|

|

|

|

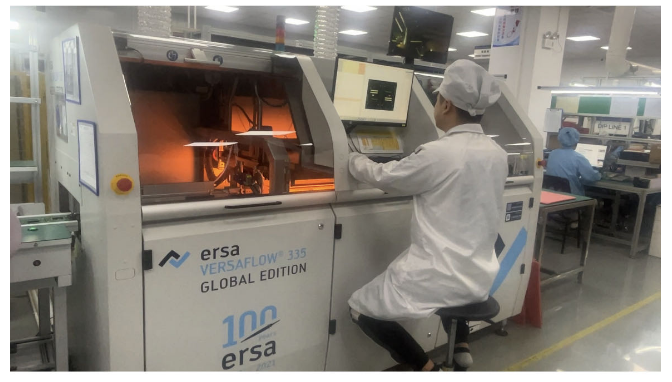

深圳市比泰利电子有多年资深SMT贴片行业贴装、插件、后焊、组装经验的专业加工工厂,现有DIP产线5条,目前拥有链条式波峰焊线体、全自动选择性波峰焊线体、手工后焊流水拉线体这三种焊接工艺及设备,日产能高达1万多片以上。

DIP产线配有3D AOI在线炉后检测设备,可以有效的避免少锡、多锡、连锡、不出脚/缺件、空焊、虚焊/锡洞等不良;全自动的ERSA选择性波峰焊具有极高的速度和精度,可在极短的时间内完成复杂的焊接任务,由于焊接过程中基材的局部受热时间短,基材的热影响区小,焊接之后,材料的精度和硬度能够保持原状,具有焊点透析度好,一致性高等优势;DIP手焊线体使用的ALPHA锡条也具有焊点光泽度高,焊接形状饱满美观等优势。各线体配有专业配备的工作台、轨道车、载具、移动轨道以及全自动分板洗板机设备及相关操作工具能有效提升插件的效率。同时,公司持续改善插件员工管理机制,专人专岗,定件薪酬,严抓品质关,确保DIP插件达到客户的质量管理要求。公司还针对不同工序制定规范操作指引,引导插件生产线员工操作质量,强化生产环节的优化和改善,将产品的合格率提升至99.8%目标,最大程度降低客户成本,为客户创造价值。

DIP设备加工能力

|

波峰焊JT-SMART-450-M |

|

ERSA 选焊VERSAFLOW 335 |

||

|

预热温区 |

3温区 |

|

预热温区类型 | 底部中波红外 顶部热风对流 |

|

预热区温度控制范围 |

室温一230° |

|

预热区温度控制范围 | 室温-200° |

|

锡炉温度控制范围 |

室温一300° |

|

焊接模块温度控制范围 | 室温-300° |

|

过PCBA板最尺寸 |

长度不限,宽度50-450mm |

|

焊接定位精度 | ± 0.25 mm |

|

运输速度 |

500-1800mm/min |

|

运输速度 | 200-10000mm/min |

|

冷却方式 |

风冷 |

|

PCB宽度 | 60-508mm |

|

PCB板元件高度 |

上120mm/下25mm |

|

PCB长度 | 120-508mm |

|

|

|

PCB板边 | 5mm | |

|

|

|

PCB板元件高度 | 上120mm/下30mm | |

|

|

|

治具/PCB重量 |

8KG |

|

| 双轨波峰焊 | 选择性波峰焊 | DIP手焊 |

|

|

|

BGA焊接及X-ray检测服务

比泰利在电子制造服务行业领域提供BGA焊接、BGA返修、BGA植球服务超过十几年。通过BGA返修台、正确的BGA焊接流程和X-ray测试,我们可以给您提供高品质和高性能的BGA电路板。

BGA焊接能力

我们可以处理小型BGA (2mmX3mm) 到大型BGA(45 mm),陶瓷BGA到塑料BGA,各种类型BGA焊接处理能力都有着丰富的经验。

BGA焊接流程

SMT的BGA元件是一种高度湿度敏感元件,所以BGA必须在恒温干燥的条件下保存, 避免贴装焊接前受到影响,BGA理想保存的环境温度为20℃~25℃,湿度为小于10%RH (有氮气保护措施更佳). BGA开封若超过规定时间(24H)需进行回烘处理,以防止受潮影响导致焊接质量下降或电气性能的改变,有利于消除BGA的内部湿气,提高耐热性,减少BGA进入回流焊受到的热冲击对器件的影响.烘烤条件温度为125℃,相对湿度≤60%RH,时间4~10小时.烘烤后取出,自然冷却半小时后才能进行作业。

SMT的BGA焊接工艺:

- 流程:自动送板机=>自动印锡机=>SPI锡膏检测=>高速贴片机=>泛用贴片机=>回流焊=> AOI检测=>X-RAY检查(BGA)

- BGA钢网选择:BGA元器件的引脚间距较小,故而钢网的厚度较薄;.一般钢网的厚度为0.1~0.15mm,钢网的开口视元器件的情况而定,通常情况钢网开口略小于焊盘10%。

- BGA印刷:锡膏印刷时釆用不锈钢制的60度金属刮刀,印刷的压力控制在3~4kg的范围内,印刷的速度控制在10mm/秒~25mm/秒之间,BGA的引脚间距愈小,印刷速度愈慢.印刷后脱网速度一般设置为1mm/秒.工作现场环境温度控制在25℃左右,湿度55%RH左右。

- SPI锡膏检测:锡膏印刷之后经3D SPI锡膏检测机100%检查,确保BGA贴装前印刷良好。

- BGA贴装:采用雅马哈YSM20系列贴片机通过镜像光学识别BGA,精准贴装到PCB板指定的位置上,BGA不能有移位,浮高,不水平现象,生产途中定时用X-RAY抽查管控BGA确保贴装良好。

- BGA回流: a.升温区,这段时间使pcb均匀受热升温,刺激助焊剂活跃,升温不能过快,防止受热过快线路板变形,尽量升温控制在3℃/秒,时间60~90秒; b. 预热区,助焊剂开始挥发,温度在150℃~180℃,时间60~120秒,升温0.3~0.5℃/秒.以便助焊剂充分发挥作用; c. 回流区,温度已超过锡膏熔点化成液体引脚开始上锡, 183℃以上的时间控制在60~90秒,时间过长过短都会造成焊接问题,其中温度在240~250℃(无铅锡膏)时间相当关键,控制在10~20秒为最佳; d. 冷却区,焊膏开始凝固,元器件被固定在线路板上,降温不能过快控制为3℃/秒.过快会导致线路板生产冷变形,会引起BGA焊接问题,特别BGA外圈引脚虚焊。

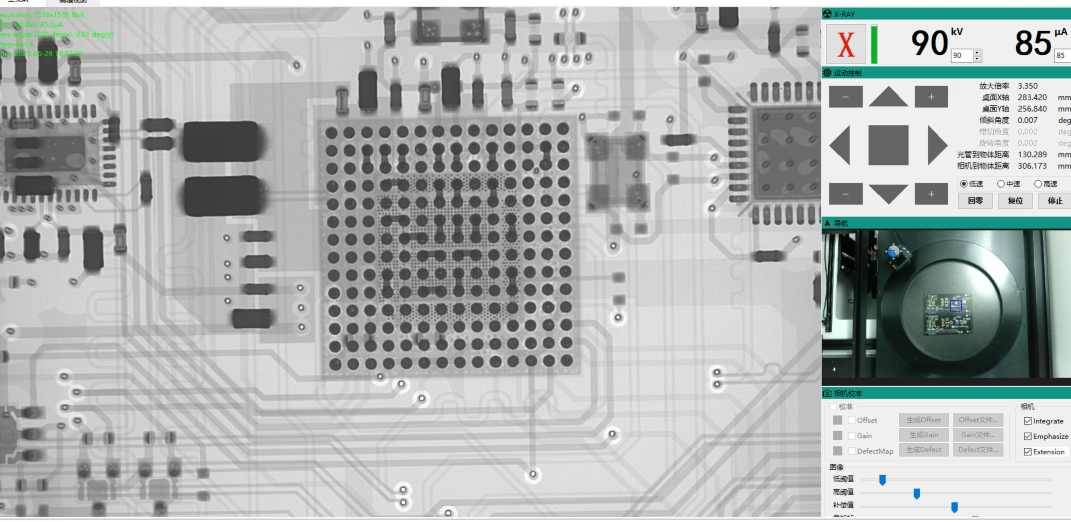

- X-RAY检测:回流焊之后BGA经X-RAY机检测,确保引脚焊接是否良好,如发现不良反馈前工序分析改善。

BGA返修 / 植球

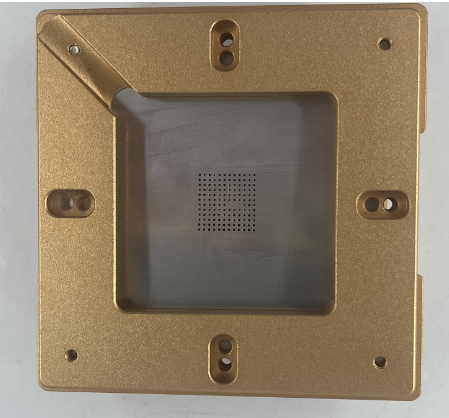

1. BGA植球修复工序

清洁残留在BGA焊盘上的焊锡,可通烙铁和吸锡带清除,用酒精清洁残留元件上的松香,然后固定在植球基座,涂上助焊剂再配上适当尺寸的模板,调校模板与焊盘致, 利用毛笔提锡球扫进模板孔里, 确认每个网孔都被锡球填充后,取下元件,使用返工设备,使用适当的温度回流,直到锡球焊接在焊盘。

2. BGA印刷修复工序

清洁残留在BGA焊盘上的焊锅,可通烙铁和吸锡带清除,用酒精清洁残留元件上的松香,然后固定在植球基座,涂上助焊剂再配上适当尺寸的模板,调校模板与焊盘致, 利用刮刀把锡青印刷在元件焊盘后,取下元件,使用返工设备,使用适当的温度达至锡青再回焊。

BGA返修后X-ray 检测

我们使用3D X-RAY机器来检测BGA焊接中可能发生的各种问题。通过X-ray透视检测,我们可以消除如球之间连锡和球融化不均匀等问题。同时,x-ray设备能够精确计算球间距以确保焊接达到IPC 二级标准的要求。我们的技术人员能够通过X-RAY设备检测来发现如PCB内层孔问题和BGA锡球短路、虚焊、冷焊等问题。

|

|

|

|

|

|

|

||

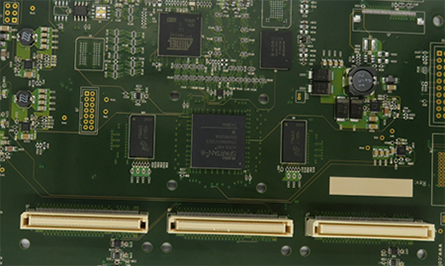

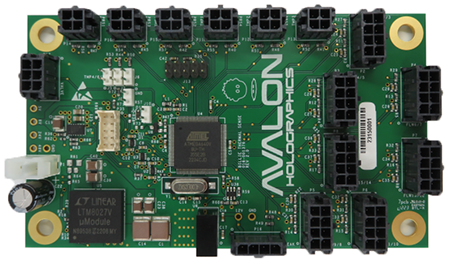

| 信号处理器主板 点数:517 器件种类:114 PCB尺寸 :150*200mm 双面回流+波峰焊 阻容感最小封装尺寸:0402 最小器件引脚间距 :0.5mm |

网络控制器 点数:306 器件种类:54 PCB尺寸:72*165 双面回流+选择性波峰焊 阻容感最小封装尺寸:0402 最小器件引脚间距:0.5mm |

工控设备接口板 点数:143 器件种类:41 PCB尺寸 :70*120 双面回流+选择性波峰焊 阻容感最小封装尺寸:0402 最小器件引脚间距 :0.5mm |

||

|

|

|

||

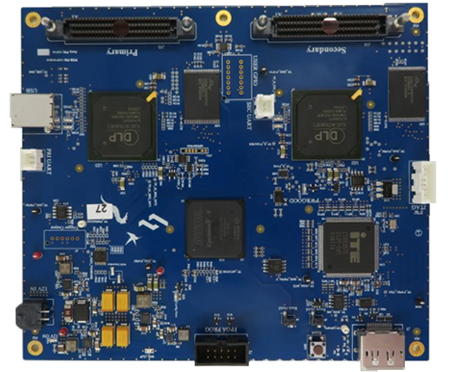

| 安全监控技术主板 点数:711 器件种类:192 PCB尺寸 :127*178mm 双面回流+波峰焊 阻容感最小封装尺寸:0402 最小器件引脚间距 :0.4mm |

医疗设备主板 点数:308 器件种类:77 PCB尺寸 :304*535 双面回流+波峰焊+压接 阻容感最小封装尺寸:0402 最小器件引脚间距:0.5mm |

集成控制板 点数:137 器件种类:11 PCB尺寸 :328*679 双面回流 阻容感最小封装尺寸:805 最小器件引脚间距:0.5mm |

||

|

|

|

||

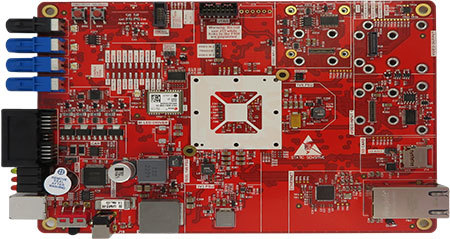

| 光纤通信主板 点数:1876 器件种类:74 PCB尺寸:160*233mm 双面回流+波峰焊+压接 阻容感最小封装尺寸:0402 最小器件引脚间距:0.4mm |

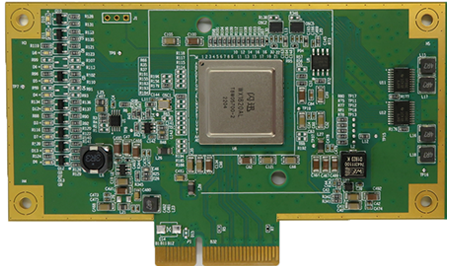

通信控制主板 点数:640 器件种类:119 PCB尺寸:140*160 双面回流+选择性波峰焊 阻容感最小封装尺寸:0402 最小器件引脚间距:0.4mm |

工控设备主板 点数:1374 器件种类:91 PCB尺寸:183*214mm 双面回流+选择性波峰焊 阻容感最小封装尺寸:0402 最小器件引脚间距:0.4mm |

||

|

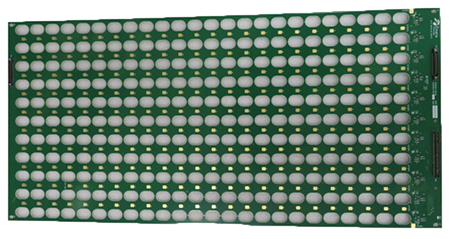

||||

| 飞行员照明主板 点数:1039 器件种类:36 PCB尺寸:65.5*325mm 双面回流 阻容感最小封装尺寸:0402 最小器件引脚间距:0.5mm |