LGA封装模块焊接工艺

发布时间: 2025-03-22

访问量:

作者:

来源:

关键词:

发布时间: 2021-09-15

访问量:

作者:

来源:

关键词:

改善背景:

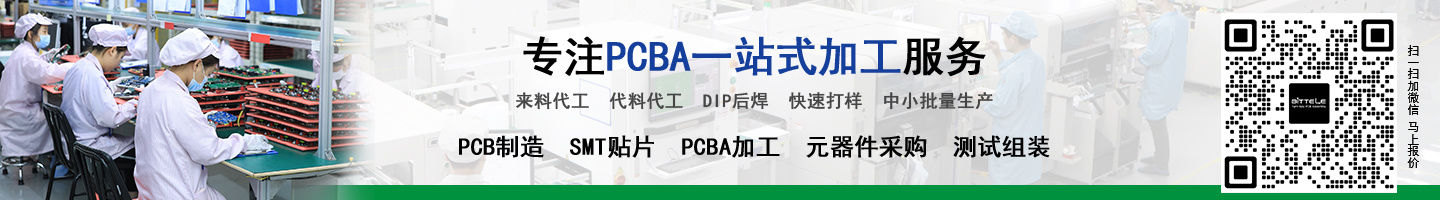

栅格阵列封装(Land Grid Array,LGA)是与 BGA 很相似的一种封装形式,属于面阵列封装形式,这种封装器件一出现就因为其封装体积小、安装高度低、可靠性高受到广泛使用。

与 BGA 不同的是 LGA 封装器件在封装体的底部只有金属端子或焊盘,没有焊球。

SMT焊接工艺难点:

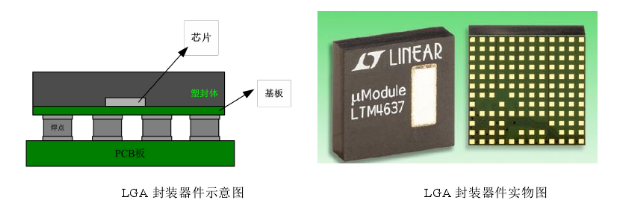

1.模块本身在回流焊接时时pcb由于受热胀缩导致的翘曲问题,且翘曲随着lga模块尺寸的变大而更加加明显;

2.模块的阻焊层与接口板的阻焊层之间的间隙较小,回流焊接时锡膏中助焊剂难以挥发,容易导致焊点空洞,气泡;

3.接口板焊盘容锡量有限,锡膏无法收回焊盘或贴装时锡膏坍塌挤出焊盘,容易导致局部锡珠、连锡。

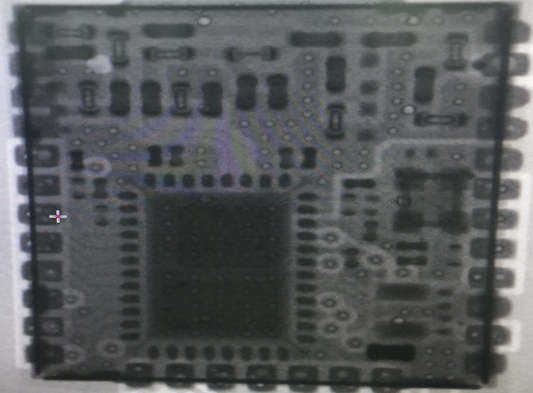

4.焊接后检验困难,无法目检,需要借助X-ray或功能测试。

我司常焊接类似器件,特别是在改善锡珠后导致批量不良,分析为模块少锡、虚焊。当钢网开口面积约PCB焊盘80%、厚度0.12mm时可以保证无虚焊,但有有锡珠当钢网开口面积为50%时没有锡珠,但模块虚焊不良率80%以上。

所以在批量生产时只能在锡珠和虚焊之间取舍,优先保证焊接,选择人工挑锡珠。

改善方案:

1. 前期评估论证:与客户代表沟通,客户可以提供测试治具用于生产时验证模块焊接效果,不用担心试验导致批量的焊接品质异常,可以通过这个项目验证需要试验的工艺参数。

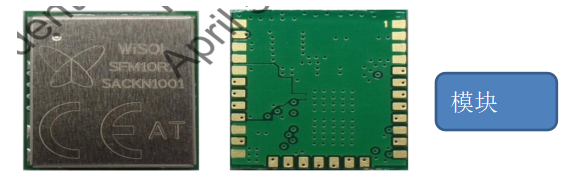

2. 钢网设计:钢网开口根据以下分析做出改变

2.1查看器件规格书和测量PCB焊盘后得知,PCB焊盘按模块焊盘1:1设计。符合器件规格书建议和设计规范。

2.2发现模块焊盘与模块边缘有0.14mm距离(猜想可能是模块在制作时,如果焊盘与边缘齐平会导致成型时损坏焊盘)。回流焊接时可能会导致锡膏不能收回,在外侧产生锡珠。需要缩小外侧开口。 2.

2.3PCB两焊盘边缘距离0.2mm,如果宽度按焊盘1:1开口,很可能会因为贴装时锡膏塌陷导致连锡。需要缩小开口宽度,加大开口间距

2.4因为模块会存在不同程度的翘曲,根据以往测试结果开口需要控制在焊盘面积的80%左右才能保证模块效果。需要注意开口面积。

2.5钢网开口后采用电抛光工艺改善孔壁粗糙度,减少锡膏黏附在开口孔壁,使锡膏更好的释放。

2.6问客户要拼板的Gerber,保证钢网开口的位置准确性。

3. 印刷:

3.1使用第一次开封使用锡膏。刮刀将搅拌好的焊膏挑起,高出容器灌75~100mm,垂直向下,合格的锡膏开始时应该像稠的糖浆一样滑落下,然后分段断裂落下到容器罐中,如果焊膏不能落下,则太稠,如果一直落下没有断裂,则太稀,黏度太低,检查锡膏黏度合格。

3.2设置好印刷参数后放大镜下目检锡膏形状饱满,无明显塌陷;使用锡膏测厚仪测量厚度偏差在合理范围内。固定参数后批量生产不能改变。

4. 贴装:

观察贴出来的效果,从侧面看贴装后锡膏没有塌陷、变形,器件是浮在锡膏上的。同时观察贴装位置在PCB丝印框内,不能偏位。固定参数后批量生产不能改变。

5. 回流焊接:预热区升温速率控制在 2℃/s~3℃/s,恒温区150~190℃控制在90S左右,回流时间217℃以上约60S,峰值温度240~245℃。测得符合要求的炉温后固定参数。

6. 检验和测试:回流焊接后检查外观,没有肉眼可见锡珠,X-ray下检查80pcs未发现连锡,虚焊。客户反馈测试结果无异常,焊点空洞需持续改善。

如何焊接好一个器件是一个综合性的工艺过程,需要结合实际情况评估。本次改善主要针对LGA类型焊盘模块的焊接方案,通过优化钢网开口、印刷、贴装参数和回流焊接改善锡珠、虚焊和连锡问题。通过X-ray下的检验结果和客户反馈的测试结果验证焊接方案可以明显改善锡珠的同时保证焊接效果。其中钢网开口优化和贴装参数的调整是整个焊接方案的关键。

需要持续改善的地方:回流焊接后焊点有明显空洞、气泡。目前业界普遍认为,产生空洞的主要原因有两点:一是助焊剂中焊剂的挥发,二是水汽的挥发。

在焊膏中会含有助焊剂的成分,而助焊剂中需要挥发的溶剂占 40~60wt%,而水气的产生是多方面的,在PCB板制造过程中,会有一部分水气存在 PCB 板树脂分子和微裂纹处,在焊接过程中温度升高水气向外扩散,从而形成空洞,这也是 PCB 板在焊接前需要预烘的原因;二是 PCB 板和焊膏在生产过程中,如果在空气中停留时间过长也会吸附周围空气中的水分,滞留的水气和助焊剂中的溶剂均需要逸出,这些都为空洞的形成提供了可挥发物。当客户对气泡要求严格时可采取模块预上锡的方案试验改善。在实际生产中使用活性强的锡膏也可明显改善底部焊接焊点空洞的问题。

相关新闻