SMT 生产过程中产生锡珠问题:锡珠形成的原理与改进(预防)措施

发布时间: 2025-04-02

访问量:

作者:

来源:

关键词:

发布时间: 2021-09-15

访问量:

作者:

来源:

关键词:

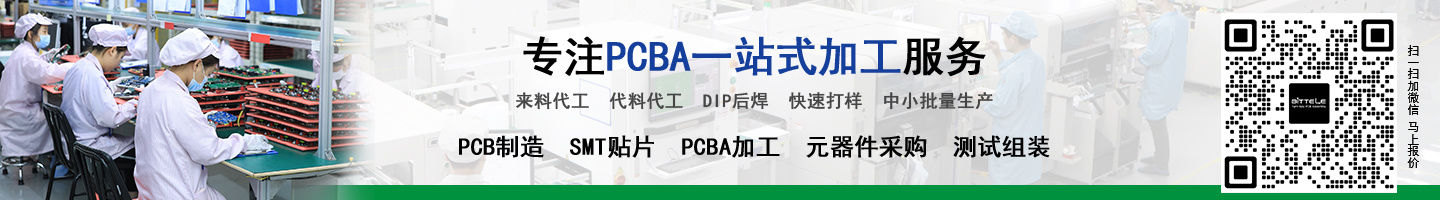

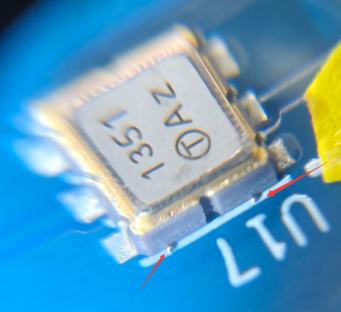

Solder ball是SMT生产中的主要缺陷之一,主要集中在片式元器件两端之间的侧面,有时还会出现在IC周围、按键引脚内侧(如下图),锡珠的直径一般在0.2~0.3mm之间;

锡珠是如何产生的??

在SMT回流焊接过程中,锡膏、Flux开始活化、随着回流Profile温度逐渐升高,锡膏从膏状熔化为固液态浓稠状再完全熔融液气化,并裹挟空气与排出的废弃形成气泡、气泡间因锡液张力挤压作用向外扩散或收缩或扩散逃逸排除体外、气泡与气泡之间互相融合,受收缩挤压的助焊剂裹挟金属锡球游离逸散出PAD外的阻焊层,冷却后就形成了锡珠.

锡珠不仅影响电子产品的外观,更重要的是在产品应用过程中锡珠可能脱落,造成其它元器件短路等问,从而影响到电子产品的电气性能问题。因此,要想更好的控制锡珠,就必须在工艺环节中做好改进与预防。

本文将从锡珠形成的原理进行分析,,通过制程优化并提供一些有效的解决措施来减少锡珠的形成,提高 SMT 焊接质量或产品的性能稳定性。

一、锡珠形成的原理

①. 锡膏表面张力和润湿性:

A.锡膏流动性:当锡膏熔点达到217℃或更高时,会熔化成液态锡。由于液态锡具有表面张力,如果表面张力过高,锡膏可能会在焊盘上或焊盘周围形成不均匀的分布,导致部分区域的锡膏聚集,冷却后形成锡珠。

B.锡膏的坍塌:在预热阶段,锡膏中的助焊剂会挥发,如果表面张力不足,锡膏可能会发生坍塌,导致锡膏溢出焊盘区域,形成锡珠。

②.助焊剂活性:

A.助焊剂的主要作用是去除 PCB(金属) 表面的氧化物和污染物,并在焊接过程中防

止焊料合焊接表面再度氧化.。

B.助焊剂活性不足或配比不合适,无法有效去除氧化物,导致锡膏与被焊接金属之间

不能完全润湿,无法起到很好的助焊作用,增加锡珠形成的风险。

③.气流影响:

A.在回流炉中,气流的流动会对液态锡产生影响。不适当的气流设置或 PCB 布局可能

导致气流在某些区域过于强烈,将液态锡吹动,形成锡珠。

B.另外,回流焊接中不同温区的温度梯度也可能产生气流,影响锡膏的流动和润湿性。

④.PCB焊盘设计因素:

A.PCB 焊盘设计尺寸、形状和间距等对锡珠的形成有很大影响,过大或过小的焊盘尺寸、不均匀的焊盘形状或元件过近的间距均会造成锡膏分布不均匀,增加锡珠形成风险性。

B. PCB焊盘材质或表面的处理,也可能会导致锡膏在焊接过程中无法充分润湿焊盘,从

而形成锡珠。

⑤.元器件引脚设计:

A.元器件引脚的形状、尺寸和表面处理也会影响锡膏的润湿性。过长或过短的引脚、不

平整或引脚表面氧化都有可能造成引脚与焊盘不润湿,形成锡珠。

B.元器件引脚与PCB焊盘设计的匹配性,引脚过大或过小,或者焊盘设计不合理,可能

会导致焊膏在焊接过程中被挤出,从而形成锡珠.

C.元器件引脚的间距,如果引脚间距过小,锡膏在焊接过程中容易飞溅,形成锡珠。

⑥.回流炉温度曲线设置:

A.回流炉温度曲线设置不合适,如果预热区温度上升过快、锡膏内部的水分、溶剂未完全挥发出来,经过回流区时会造成水分、溶剂沸腾,飞溅出的锡膏引起锡珠形成.

B.合理的回流炉温度曲线应根据焊膏和元件的特性进行优化,以确保锡膏能够完全融化、

回流均匀,并形成良好的焊点。

⑦. PCB处理或PCB储存:

A.PCB污染、氧化或其它不良处理都会大大降低锡膏对PCB焊盘的润湿性。常见的PCB

表面处理方法如化学镀镍/金、热风整平、有机可焊性保护膜(OSP)等,如果PCB处

理或在储存和操作过程中受到污染,都有可能导致锡珠的形成。

B.确保PCB 表面处理质量良好,并在储存和操作过程中避免PCB板不要受潮、污染。

C.PCB丝印层高度超过焊盘表面或丝印偏移,都有可能造成印刷锡厚或偏移,将锡膏阻

挡在丝印框外无法收回,从而导致锡珠残留。

⑧.设备贴装高度或压力:

A.设备贴装高度设定不当,会导致元件偏移或歪斜,影响锡膏的均匀分布和流动,有可

能导致锡膏在聚集在某些区域,形冷却后形成锡珠。

B.设备贴装压力设置不当,使得元件贴到PCB板上的一瞬间将锡膏挤压到焊盘外,也有

可能焊接后形成锡珠。

C.根据元器件高度不同设置不同的贴片高度,确保焊盘上锡膏不被挤压状态。

⑨.锡膏的质量与使用管控:

A.锡膏的质量对锡珠的形成也有影响。低质量的焊膏可能含有杂质、粘性不稳定或金属

含量与助焊剂配比不准确,容易出现大小不一的金属颗粒产生、粘性不稳定出现坍塌,

导致锡珠的产生。

B.正确的锡膏储存与搅拌和管控锡膏的使用次数、时间,可以避免锡膏受到污染或过期。

C.生产车间的温、湿度管控和清洁度等也会对锡珠的形成产生影响。过高的湿度可能导

致锡膏吸湿,降低锡膏使用寿命。

-

保持生产车间环境的稳定和清洁,控制湿度在合适的范围内。

⑩.钢网开孔设计不当

A.钢网开孔不当,偏移、开孔过大,焊锡收不回来,易形成锡珠。

B.钢网开孔未做防锡珠,易产生锡珠。

二、减少锡珠形成的改进(预防)措施:

1.PCB焊盘设计、元器件选型:设计PCB时,要选定合适的元器件封装及合适的PAD.

2.PCB来料检验:确保PCB来料包装满足要求,无超周期,PCB表面无脏污、焊盘无氧

化,丝印无偏移、无超出焊盘表面。对包装不好的板子及时烘烤或放干燥箱。

3.严格对锡膏的使用与管控,确保锡膏的活性与印刷稳定性。

4. 根据焊膏和元件特性,合理设置回流炉预热阶段的上升温度过快。

5.钢网开孔,根据元件的大小与焊盘的匹配状况,优化钢网开孔尺寸。

6.对生产过程出现的锡珠问题,及时进行分析并改善锡珠问题。

降低或解决SMT锡珠是一项综合性的任务,需要我们从PCB焊盘设计、元器件选型、锡膏、钢网开孔、贴装、回流焊、环境等多个方面入手,结合生产过程中实际产生的不良现象,及时进行分析、有效改善,才能将锡珠问题降低或彻底改善,为电子产品的可靠性和稳定性打下牢固的基础。

相关新闻