SMT贴片加工的基本原理及关键步骤

发布时间: 2025-03-26

访问量:

作者:

来源:

关键词:

发布时间: 2021-09-15

访问量:

作者:

来源:

关键词:

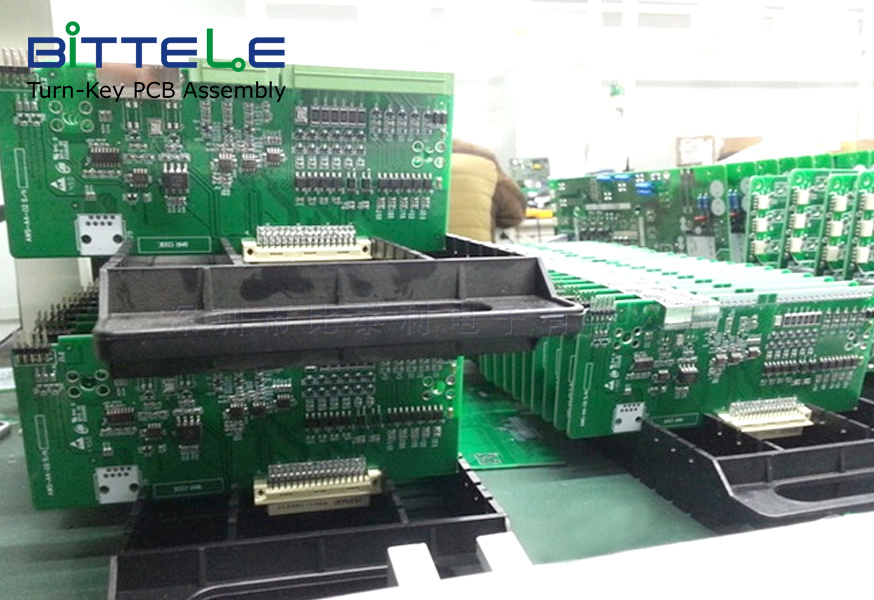

SMT,即表面贴装技术,是现代电子制造行业中的一项关键技术。它通过高效、自动化的方式将电子元器件贴装到印刷电路板(PCB)上,极大地提高了电子产品的生产效率和可靠性。

一、基本原理

SMT贴片加工的基本原理是利用自动化设备将微小的元件精确放置于PCB的预定位置,并通过回流焊等工艺完成焊接,从而实现电路的高效组装。这一过程不仅考验着设备的精密度,也对工艺流程的设计提出了更高要求。与传统的插件式元件相比,SMT元件更小巧、重量更轻,且能实现更高的集成度和更快的生产速度。

二、关键步骤介绍

1. PCB的设计与制作:

PCB是电子元器件的载体,其设计需考虑到元器件的布局、走线、焊盘等因素,以确保电路板的电气性能和可贴装性。设计阶段完成后,需通过专业的制板设备制作出符合设计要求的PCB。

2. 元器件的准备:

根据电路图和BOM表(元件清单),选择合适的电子元器件,并进行采购。元器件需经过严格筛选和测试,确保其质量和规格符合要求。这包括引脚共面性和可焊性检查。合格的元器件会被放置在飞达或料盘中,以供贴片机使用。同时,对元器件进行清洗和烘干处理,以保证其在后续加工过程中不会出现质量问题。

3. 钢网印刷与焊膏施加:

钢网印刷是SMT贴片加工中的重要环节。首先,根据PCB的焊盘布局制作专用的钢网,钢网上有与焊盘位置相对应的镂空孔。然后,使用锡膏印刷机将适量的焊膏均匀涂布在PCB的焊盘上。焊膏通常由金属粉末(如锡)和通量组合而成,是贴片加工中用于电子元件焊接的重要材料。锡膏的量和涂抹的均匀性直接影响到后续贴片和焊接的质量。

4. 元器件贴装:

贴装环节是SMT贴片工艺的核心。贴片机通过高精度的机械臂将元器件准确地放置在PCB上的焊膏上。这一步需要贴片机具备高度的灵活性和精度,同时还需要配备先进的视觉识别系统,以确保元器件的准确性和可靠性。贴片机的工作原理可以概括为“吸取-位移-定位-放置”四个步骤。它的核心组成部分包括机架、X-Y运动机构、贴装头、元器件供料器、PCB承载机构、器件对中检测装置和计算机控制系统。贴装过程中,贴装头会进行X轴、Y轴和Z轴三个方向的运动,精确控制元器件的贴装位置和力度。

5. 回流焊接

完成元器件贴装后,PCB板进入回流焊接炉。在受热过程中,焊膏会熔化并冷却固化,形成焊点,从而将元器件牢固地焊接在PCB板上。回流焊接的温度曲线是焊接质量的重要调整参数,操作员需要时刻关注温度、速度等参数的变化,以确保焊接的质量。回流焊接的质量直接影响产品的可靠性和性能。

6. 质量检测

焊接完成后,需要进行一系列的质量检测,以确保焊接质量和元器件的贴装精度。检测主要包括外观检查、电气性能测试等方面。外观检查主要是检查元器件的贴装位置、方向、倾斜度等是否符合要求;电气性能测试则是对电路板的电气性能进行测试,以确保电路板的正常工作。随着技术的不断进步,自动光学检测(AOI)、X射线检测等设备也被广泛应用于SMT贴片加工的质量检测中,这些设备能够高效地发现焊接缺陷和组装错误。

7. 清洗与后处理

清洗是将组装好的PCB板上的焊接残留物如助焊剂等除去的过程。使用清洗机进行清洗,可以确保产品的清洁度和可靠性。清洗后,还需要进行干燥处理,以防止PCB受潮。

8. 成品检测与包装

对清洗后的PCB进行成品检测,确保所有元器件都正常工作,无损坏或不良焊接。检测合格后,进行包装,以便运输和存储。成品检测与包装环节是SMT贴片加工流程的最后一道防线,确保最终产品达到客户要求。

SMT贴片加工是一项复杂而精密的技术活动,它涉及到多个步骤和环节。每一个细节都可能影响到最终产品的性能和可靠性。因此,在进行SMT贴片加工时,必须严格遵守工艺流程和操作规范,确保每一个步骤都达到最佳状态。

相关新闻